Des batteries, encore des batteries, toujours des batteries. Ceux qui suivent le site depuis quelques temps vont finir par se dire que je n’ai que ce mot là à la bouche… Et ils n’auraient pas vraiment tort. Comme toujours, cet article est en lien fort avec mon quotidien : je sors de 2 mois de travaux assez intenses dans ma nouvelle demeure, travaux réalisés à grand renfort d’outils électro-portatifs : perceuse, visseuse, meuleuse etc… une vraie succursale de Leroy merlin.

Que faire quand une batterie rend l’âme ?

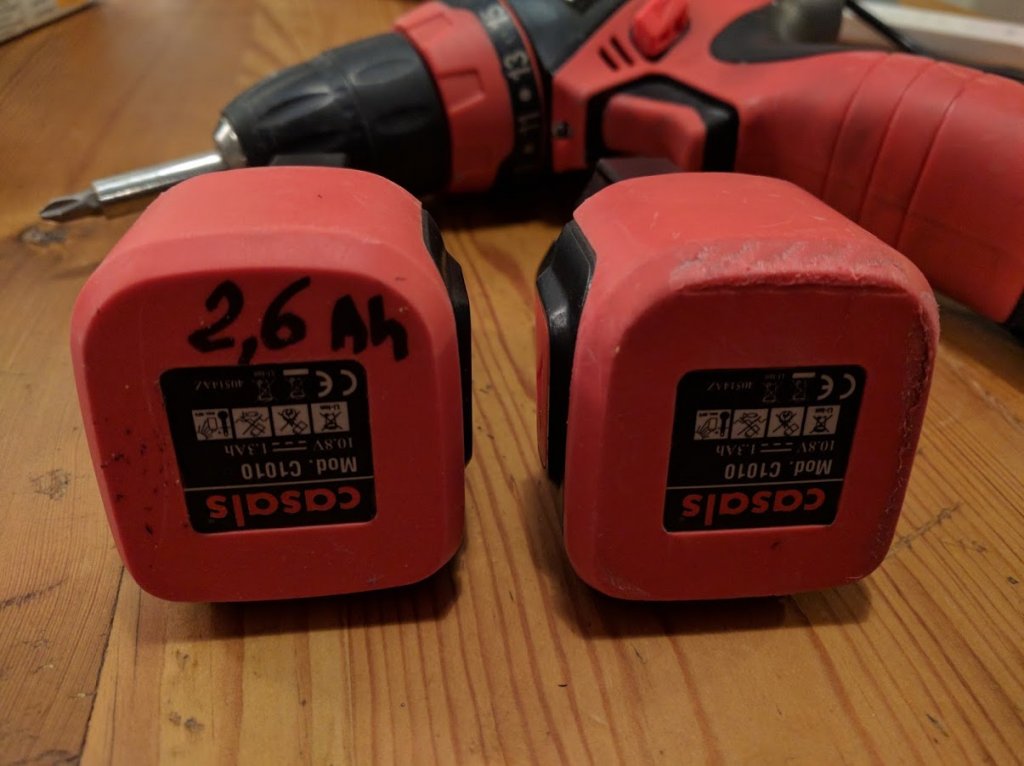

Parmi ces différents outils, celui que j’ai le plus utilisé est une perceuse/visseuse 10,8V que j’ai acheté avec 2 batteries. De marque peu connue (en tous cas pour moi), cette perceuse dégage un vrai sentiment de qualité et m’a été extrêmement utile. Alors quand une de ses 2 batteries au lithium est décédée, j’étais bien embêté : l’outil fonctionne toujours très bien, il serait dommage de le remplacer complètement.

La solution évidente pour moi était donc de racheter une nouvelle batterie, mais comment faire quand on ne trouve pas à la vente de batterie ou quand le prix de celle-ci équivaut quasiment au prix de l’ensemble « outil + 2 batteries » ? Et bien comme souvent une autre solution existe : mettre les main dans le cambouis et reconditionner soit même sa batterie.

Attention

Dans la suite de cet article, je manipule des cellules de batterie au Lithium. D’apparence inoffensive, ces éléments contiennent une énergie folle, et une mauvaise manipulation peut entraîner des dégâts sur votre matériel, mais surtout sur votre petite personne. Merci donc de prendre toutes les précautions nécessaires si vous souhaitez vous lancer dans l’aventure.

Diagnostic du problème

Bon avant de dire que la batterie est fichue, il y a quand même quelques vérifications à faire. Pour cette étape, votre multimètre sera votre meilleur allié. Si vous avez comme moi la chance d’avoir une deuxième batterie, vous allez pouvoir comparer les valeurs entre votre batterie de référence et votre batterie suspecte.

Anatomie d’une batterie au lithium.

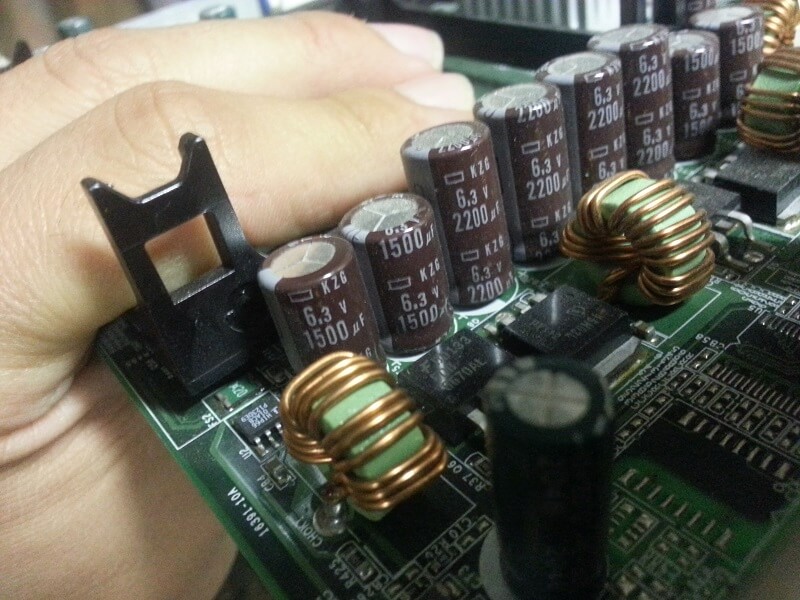

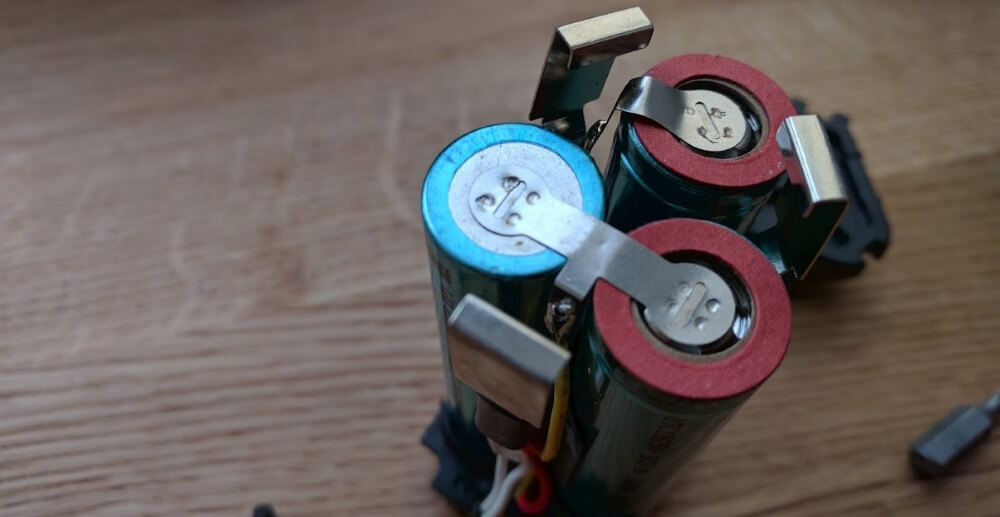

Une batterie au lithium est composée de plusieurs éléments mis en série et/ou en parallèle pour arriver aux caractéristiques de la batterie. Ces éléments aux lithium, plus communément appelés « cellules » présentent individuellement une tension qui peut varier entre 3V et 4,2V suivant leur niveau de charge. La tension nominale est de 3,6V et donc pour ma batterie estampillée 10,8V, il est facile de comprendre qu’elle renferme 10,8/3,6 = 3 éléments mis en série.

Avec 3 éléments en série, la tension en sortie du pack varie donc entre 9V (3 éléments x 3V) et 12,6V (3 éléments x 4,2V). Là sans démonter quoi que ce soit, vous allez vite détecter si une batterie est défectueuse. Ici, avec 7,97V c’est beaucoup trop bas.

C’est parti pour le grand démontage.

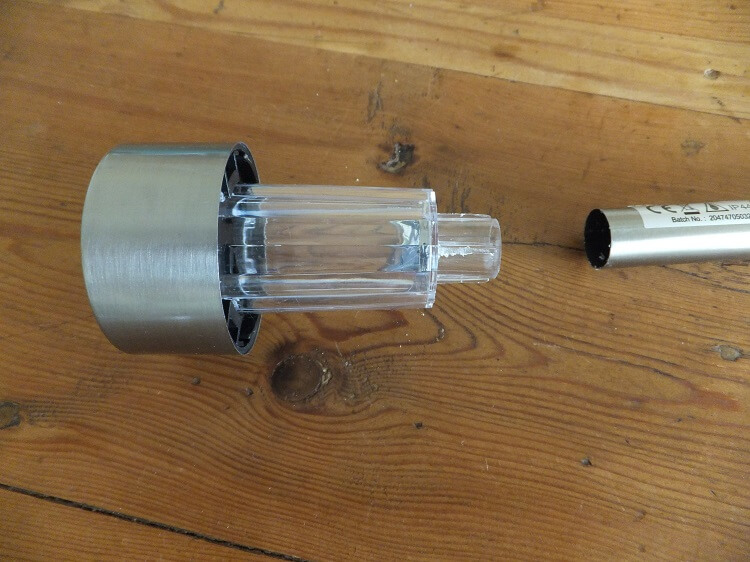

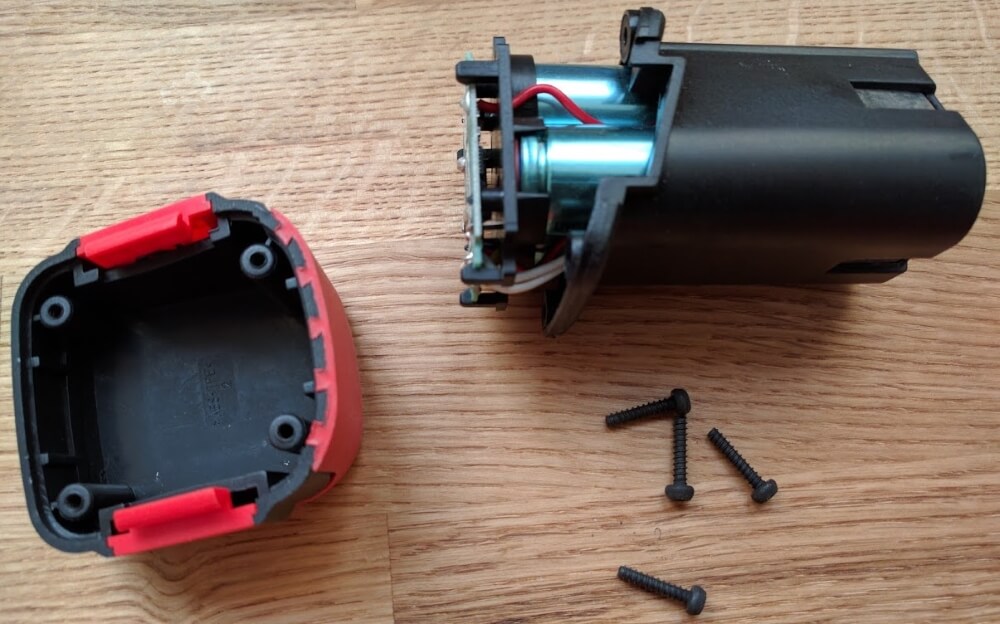

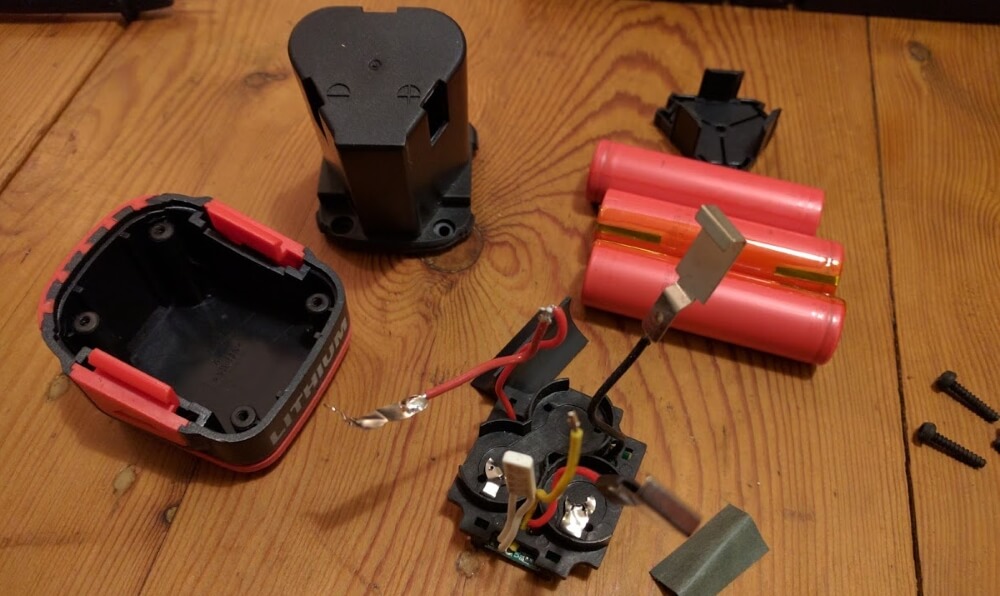

Dans mon cas, la batterie était simplement fermée par quelques vis torx. Encore une fois, mon jeu de tournevis de chez iFixit en aura eu raison en quelques secondes. A l’ouverture, on découvre 3 cellules au lithium. Elles sont de type « 18650 », le type le plus connu. On en trouve dans les PC portable, les outils électro-portatifs et même les vélos électriques. Le nom de ce type de cellule vient de leur format : elles font 18mm de diamètre, pour 65mm de long et sont de forme cylindrique (d’où le « 0 »). Par conséquent, n’importe quelle autre cellule au format « 18650 » devrait rentrer dans le boitier.

Choix des cellules lithium de remplacement.

Vous l’aurez compris, remplacer les cellules de lithium que renferme votre batterie lui donnera une nouvelle jeunesse ! Mais reste à choisir les bonnes cellules de remplacement ! Plusieurs caractéristiques sont à prendre en compte :

- la capacité. Exprimée en Ampère Heure (Ah) ou milliampère heure (mAh) cela détermine la durée de fonctionnement de votre outil entre deux charges. Les cellules d’origine de ma batterie sont de 1300mAh ce qui est plutôt classique, mais on en trouve de 2900mAh, de quoi multiplier par 2,5 l’autonomie !

- le courant de décharge. Exprimé en Ampère, il détermine le débit d’énergie que peut fournir la cellule à un instant T. Plus il est élevé mieux c’est. Attention, certaines cellules de fortes capacités ont un très petit courant de décharge (parfois quelques ampères à peine) ce qui risque de limiter votre outil dans ses performances.

- le poids de la cellule. On trouve des variations de l’ordre de 30% entre les cellules les plus légères et les plus lourdes. Pour un appareil que l’on tient à bout de bras pendant parfois plusieurs heures, ça compte !

- la présence d’onglets de soudures. Aussi appelé « tabs » en anglais, cela permet de souder les cellules les unes aux autres sans passer par du matériel plus professionnel, comme une « soudeuse à point ». Avec des onglets, un simple fer à souder à 15€ suffit ! Si vous essayez de souder directement sur le corps de la cellule (sans onglet donc) vous verrez que c’est une autre paire de manche, et surtout c’est dangereux pour elle (et donc pour vous).

Mon candidat du jour

Si j’ai un conseil à vous donner, c’est de partir sur des cellules avec onglet. J’ai déjà eu l’occasion de tenter des soudures sur des cellules qui n’en n’étaient pas pourvues et j’ai galéré comme pas permis. Pour mon chantier du jour j’ai choisi des cellules Sanyo de 2600mAh. Un peu plus lourdes que mes cellules d’origine, elles peuvent contenir 2 fois plus d’énergie. Je les avais initialement commandées pour un autre projet. Reste à voir si leur courant de décharge ne limitera pas les performances de la perceuse.

Reconditionner la batterie de la perceuse

Prérequis

Niveau outillage vous aurez besoin des choses suivantes

- D’un fer à souder

- De l’étain

- Un multimètre

- Des tournevis adaptés à la batterie à démonter

Et dans une moindre mesure (suivant la batterie)

- Du ruban d’électricien

- Une pince coupante (pour découper certaines bandes de nickel soudées « par point »)

- Une pince (pour manipuler les onglets des cellules sans se brûler pendant les soudures)

Niveau « consommables », il vous faut évidemment autant de cellules neuves qu’il y en avait à l’origine dans votre batterie. Si vous ne savez pas où en acheter, vous pouvez vous rendre sur Amazon ou Ebay. Comptez entre 6 et 12€ par cellule suivant ses caractéristiques. Les meilleures marques dans ce domaine sont les suivantes : Panasonic, Samsung, LG, Sanyo… j’en oublie probablement. Pas facile d’en trouver sur les magasins « grand public », j’ai tout de même déniché quelques références qui devraient faire l’affaire :

Vous pouvez en trouver quelques unes sur Amazon :

- Samsung INR 18650-15L (Capacité : 1500mAh, Courant de décharge max : 18A)

- Samsung INR 18650-29E (Capacité : 2900mAh, Courant de décharge max : 8.25A)

- Générique 1500mAh (Capacité 1500mAh, Courant de décharge max : inconnu)

- Générique 2200mAh (Capacité 2200mAh, Courant de décharge max : inconnu)

Et si vous n’êtes pas pressé, vous pouvez aussi tenter votre chance sur Ebay :)

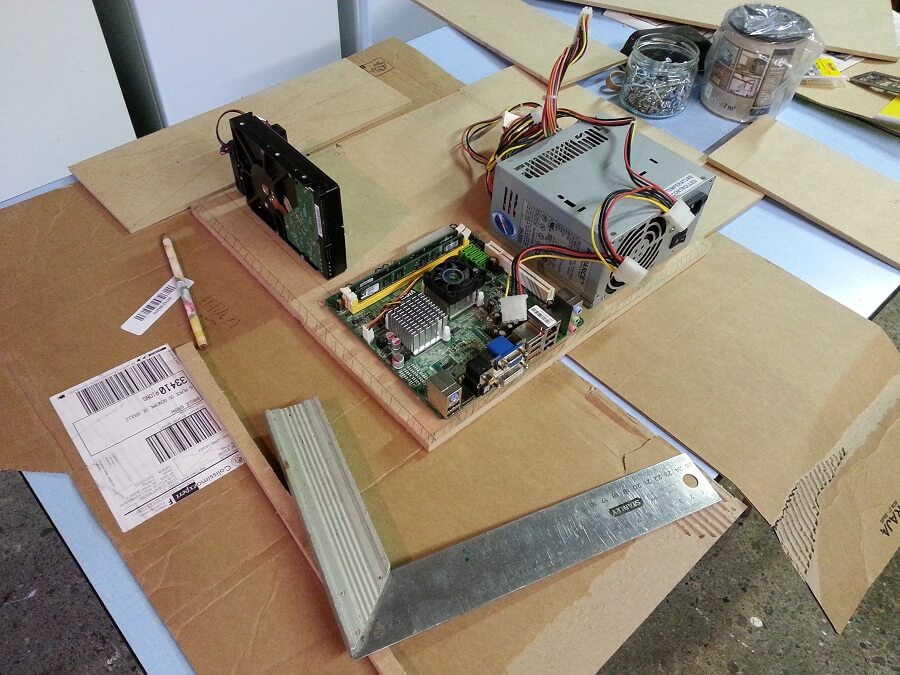

Etape 1 : Démontage de la batterie

Si vous n’êtes pas encore passé à l’action, il faut démonter la batterie d’origine. Prenez soin d’en étudier la construction, car il faudra tout remonter à l’identique. En général pour limiter les erreurs je n’hésite pas à prendre de nombreuses photos. Pour dessouder les cellules, j’utilise le fer à souder sur les connectiques soudées à l’étain. Pour les soudures « par point », il faut malheureusement souvent se résoudre à les couper à la pince coupante.

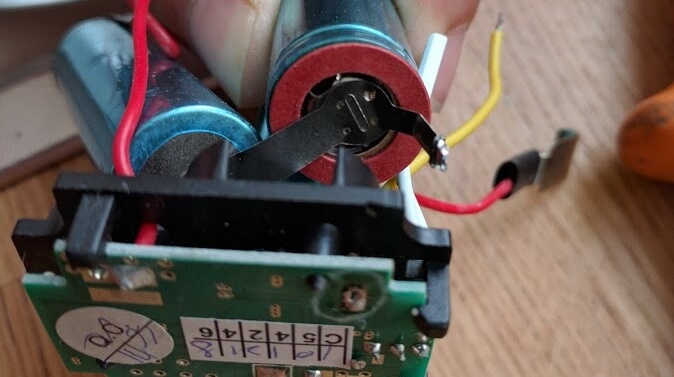

Pour certaines soudures, cela peut se révéler un peu acrobatique car il y a parfois très peu d’espace entre les cellules et leur support.

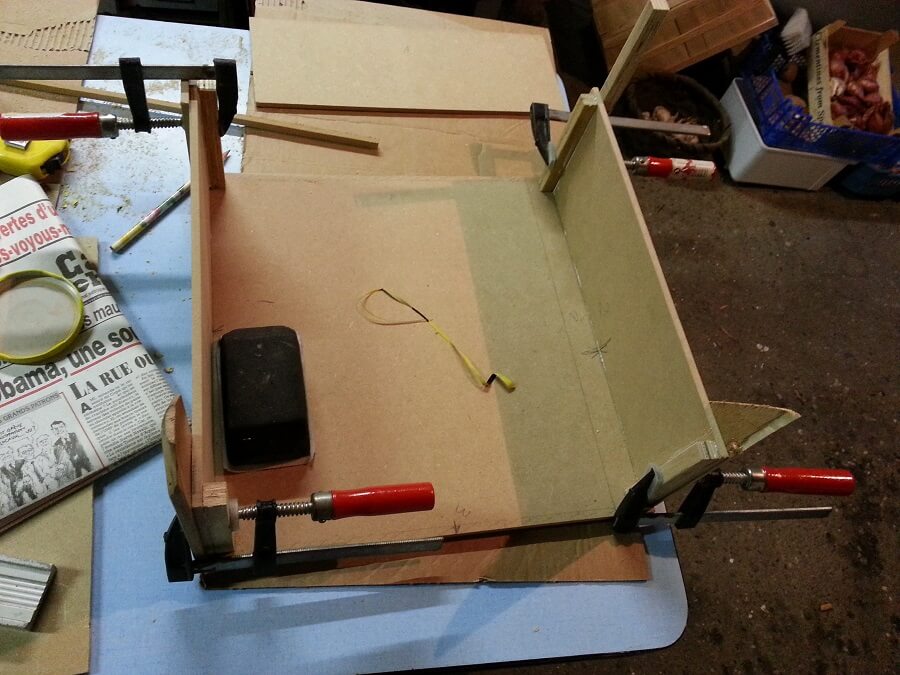

Etape 2 : Assemblage des nouvelles cellules 18650 entre elles

Pour commencer, je vous conseille d’assembler hors de leur support les cellules entre-elles. Pour que l’ensemble fasse bloc et ne bouge pas, vous pouvez utiliser du ruban d’électricien pour solidariser les cellules, voire carrément un pistolet à colle chaude. Cela facilitera les soudures. Ensuite il va falloir souder les cellules entre elles suivant le même principe que celles d’origine. Les onglets sont très utiles pour ça, mais attention pendant leur manipulation de ne pas toucher les mauvais pôles des cellules ensemble, cela pourrait entraîner une forte décharge de courant avec les conséquences que vous connaissez.

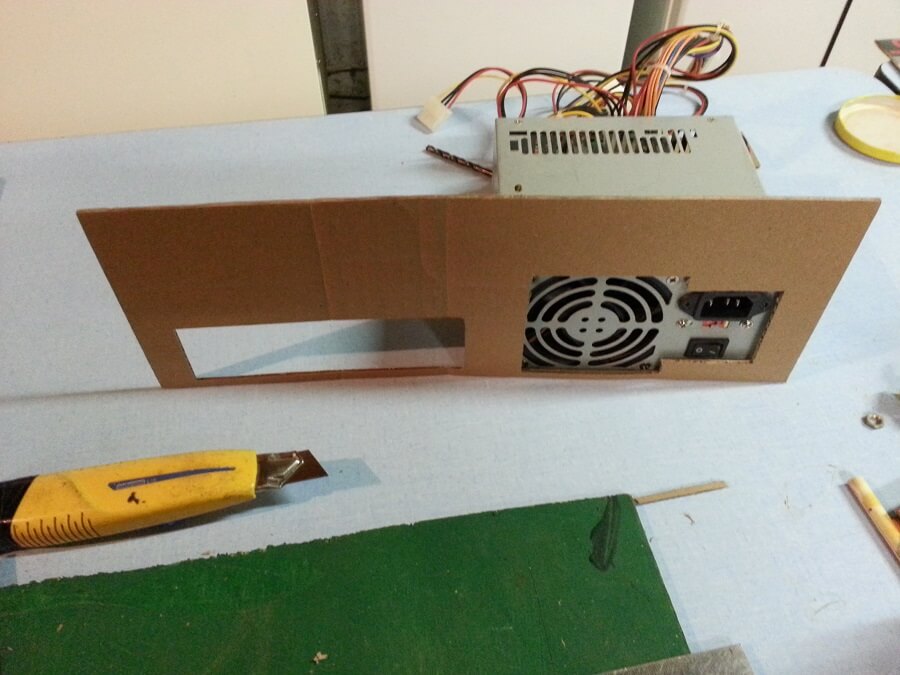

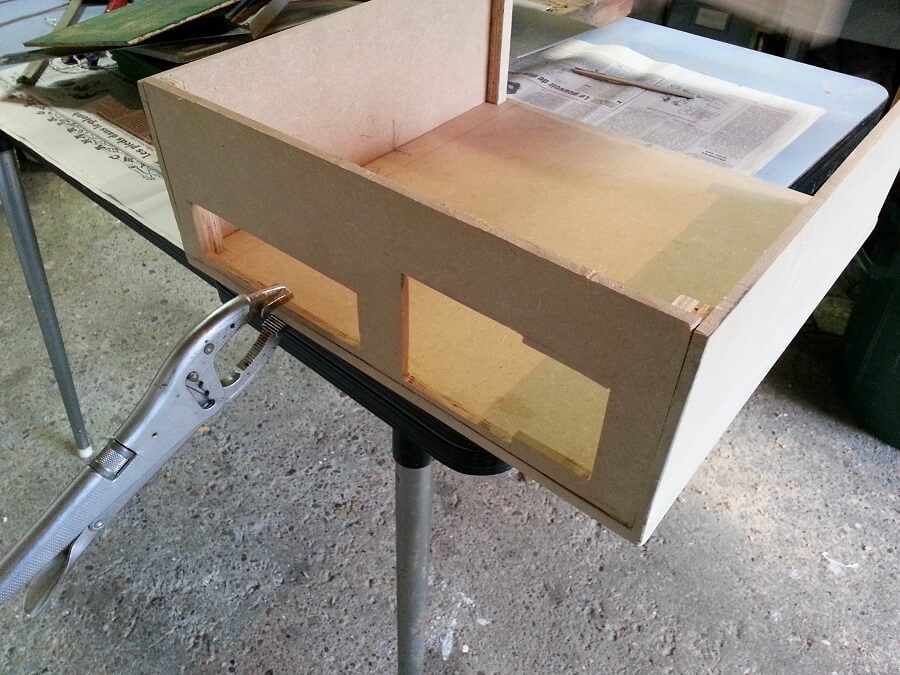

Etape 3 : Soudure du pack de cellules dans le support de la batterie

Cette phase peut être plus ou moins compliquée suivant l’agencement de votre batterie. Dans la mienne qui est très compacte, j’ai du m’y reprendre à 2 fois pour arriver à tout caser à l’intérieur. Si comme moi certains fils sont un peu courts, préparez-vous à devoir les rallonger. Dans ce cas de figure, la gaine thermo vous permettra de faire quelque chose de propre sans occuper trop de place. Prenez votre temps, ne laissez pas traîner d’outils métalliques autour et tout devrait bien se passer :)

Etape 4 : remonter l’empilage de cellules dans le boitier

On touche ici au but. Avant de tout fermer/revisser, je vous conseille de mesurer avec votre multimètre en position « voltmètre sur courant continu » que la tension entre les bornes + et – de la batterie est bien celle attendue. Dans mon cas j’ai 11,4V, ce qui est cohérent avec la plage de fonctionnement des cellules (entre 9V et 12,6V en théorie). Attention en refermant de ne pas arracher de fils, et si je vous mets en garde contre ça c’est justement parce que ça m’est arrivé ;) On revisse l’ensemble, une dernière mesure au multimètre et on peut tester !

Bilan de l’opération

Ma nouvelle batterie dure beaucoup plus longtemps que l’ancienne, logique puisque je suis passé de 1,3Ah à 2,6Ah. Cela prend également 2 fois plus de temps à recharger, ce qui est parfaitement logique bien qu’un peu long ! En terme de fonctionnement, je ne vois pas de différence que j’utilise l’une ou l’autre des batteries, je suis donc soulagé sur ce point. En terme de poids, ma batterie maison a pris un peu d’embonpoint (20g environ) ce qui me parait très raisonnable par rapport au gain d’autonomie. Sur le plan tarifaire, la manœuvre est intéressante : pour 3 cellules, on peut s’en sortir entre 15 et 30€ suivant la qualité et les caractéristiques de celles choisies. Quand on compare au prix d’une batterie (souvent entre 60 et 100€ pour ce type d’outil, voire beaucoup plus pour les grandes marques) il n’y a pas photo !

En conclusion

Plus je creuse ces histoires de batteries et plus cela me passionne. Il faut dire que notre environnement en est rempli ! Avec cette astuce vous pouvez aussi acheter à vil prix un outil électro HS sur leboncoin et lui donner une nouvelle jeunesse pour pas cher ! Bref voilà surtout un moyen de faire durer plus longtemps des objets appelés à être renouveler un peu trop souvent. J’espère que cette petite expérience vous aura plu et n’hésitez pas à partager critiques et insultes dans les commentaires…