Et voici la 3ème et dernière partie de ce projet de création d’enceinte bluetooth portable ! Je sais que vous avez attendu l’article depuis quelques temps déjà, mais je voulais prendre le temps de vous faire quelque chose de suffisament détaillé ! Comme promis, cet article se clôturera également avec un concours qui vous permettra peut-être de remporter cette enceinte bluetooth unique au monde ! Prêt ? C’est parti !

Rappel des épisodes précédents

Il y a eu jusqu’à présent 2 articles dans ce projet de création d’enceinte :

- Dans la première partie, on installait la partie audio de notre appareil dans une ancienne valise vintage

- Dans la deuxième partie, on ajoutait sur notre enceinte quelques éléments de contrôle et une entrée mini-jack

- Dans cette troisième et dernière partie, nous allons ajouter une batterie et le circuit de gestion associé (le fameux B.M.S., pour « Battery Management System ») pour que notre enceinte puisse devenir réellement mobile et fonctionner sans fil à la patte.

NDLR : Si les batteries sont un monde qui ne vous est pas familier, je vous encourage à aller (re)lire les 2 articles que j’ai écrits précédemment autour de la rénovation d’un ancien vélo électrique : Partie 1 : (Re)Construire la batterie d’un vélo électrique, Partie 2 : Vélo électrique : Préserver votre batterie (et votre confort) avec un BMS

Choix de la batterie à intégrer

Des technologies de batterie ça n’est pas ça qui manque en 2018. Chacune a ses avantages et ses inconvénients mais la plus intéressante reste à ce jour la batterie au lithium pour son rapport poids/quantité d’énergie stockée. Partir sur cette technologie permettra de garder une enceinte légère mais avec un bon niveau d’autonomie.

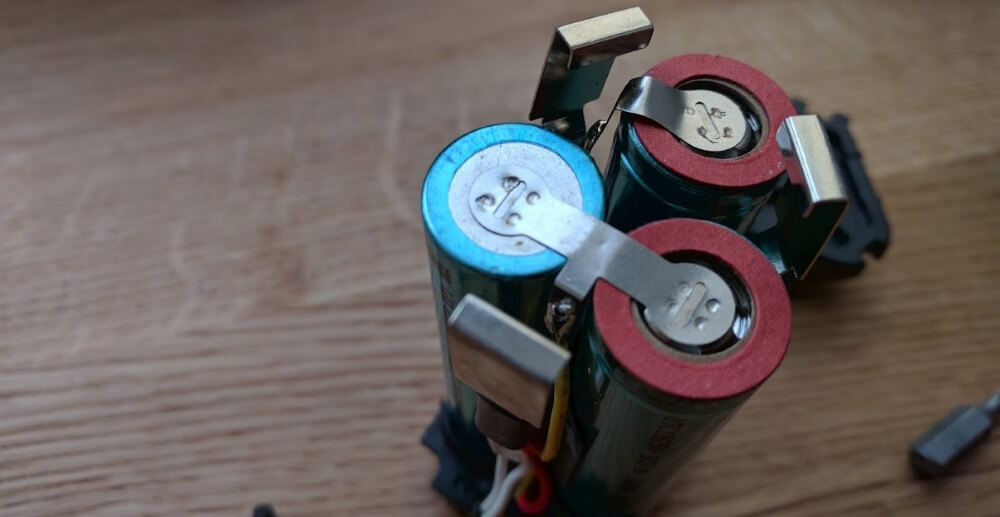

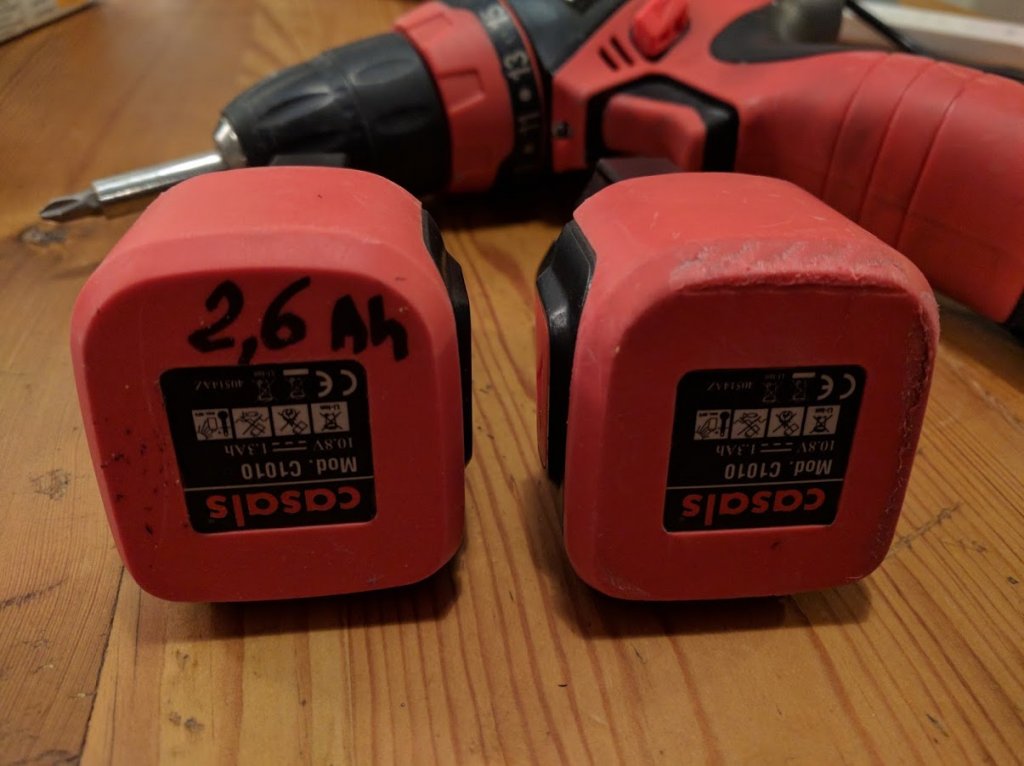

Une fois que l’on a choisi la technologie, il faut se poser la question de la tension (en Volts « V ») et de la capacité de la batterie (en ampère heure « Ah » ou « mAh »). Pour ce qui est de la tension, dans notre cas, l’ampli choisi accepte entre 9 et 20V en entrée. Sachant qu’une cellule au lithium a une tension nominale de 3,7V, mais que sa tension réelle varie entre 2,5V et 4,2V suivant son état de charge, il nous faut déterminer le nombre de cellules à mettre en série pour obtenir une tension qui ne descende jamais sous 9V et ne dépasse pas 20V en pleine charge.

Un nombre de 4 cellules semble convenir avec une tension nominale de 14,8V (4 cellules x 3,7V). Déchargées à fond, les 4 cellules devraient produire 10V (2,5V x 4 cellules) alors que le même ensemble ne dépassera pas 16,8V en pleine charge (4 cellules x 4.2V), ce qui est pile dans l’intervalle visé.

Pour la capacité de la batterie, le choix est moins complexe. Plus vous prendrez une batterie avec une capacité élevée, plus vous aurez d’autonomie. Sachez qu’il y a peu de cellules qui dépassent les 3000mAh, ce qui est déjà pas mal (avec environ 2500mAh je tiens plus de vingt heures sur batterie). Si vous voulez beaucoup plus, il faudra doubler ou tripler le nombre de cellules, en les mettant en parallèle. Ainsi par exemple, au lieu de plafonner à 3000mAh, vous pouvez passer à 6000mAh avec 4 groupes de 2 cellules en parallèle, 9000mAh avec 4 groupes de 3 cellules en parallèle, etc… En termes de vocabulaire dans le monde des batteries, on utilise la notation suivante : 4S1P où 4 est le nombre de groupes de cellules et 1 le nombre de cellules dans chaque groupe.

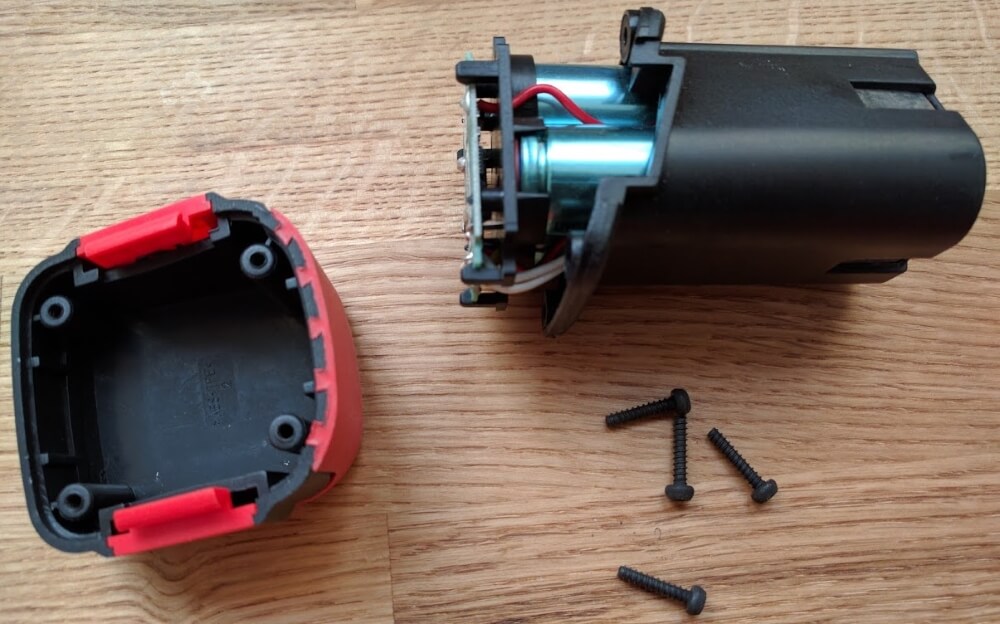

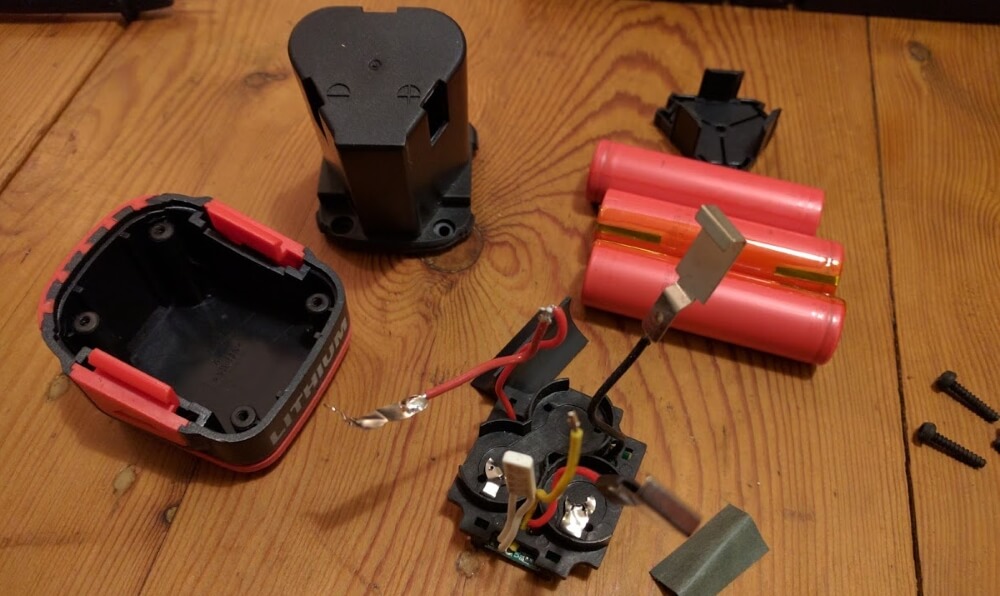

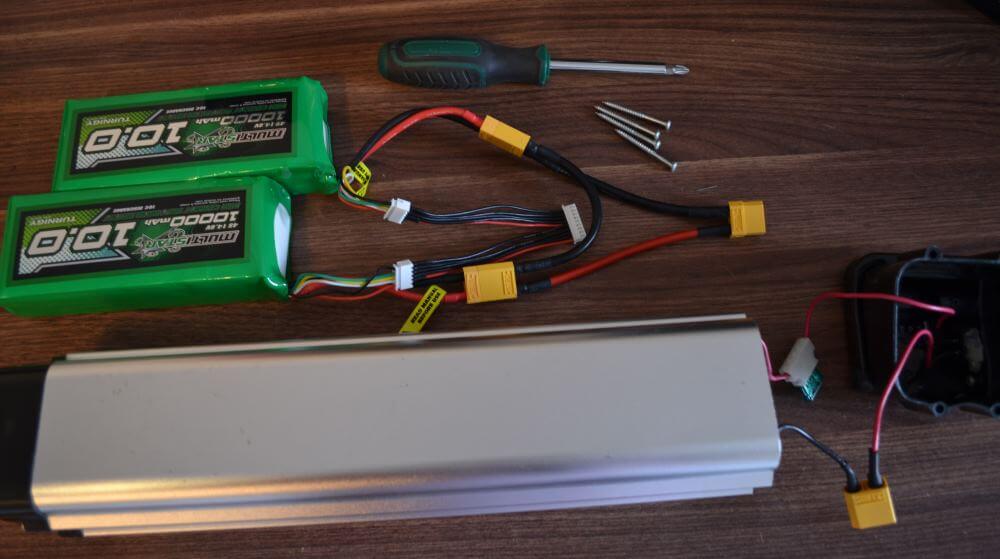

Acheter ou construire sa batterie

Si vous avez déjà lu mon article sur la reconstruction d’une batterie de vélo électrique, vous savez peut-être qu’il est possible d’acheter une batterie toute prête avec ce nombre de cellules. Aujourd’hui pourtant, pour l’exercice, le coût, et surtout pour la réparabilité de la batterie, j’ai décidé d’assembler moi-même cette batterie et de partager tout ça avec vous. Pour le choix des cellules, je suis parti sur des cellules 18650 car c’est le format le plus répandu. Afin de pouvoir contrôler et remplacer si besoin les cellules, j’ai choisi d’utiliser un support de cellules, ce qui permet de changer les cellules aussi facilement qu’une pile sur la télécommande de votre TV.

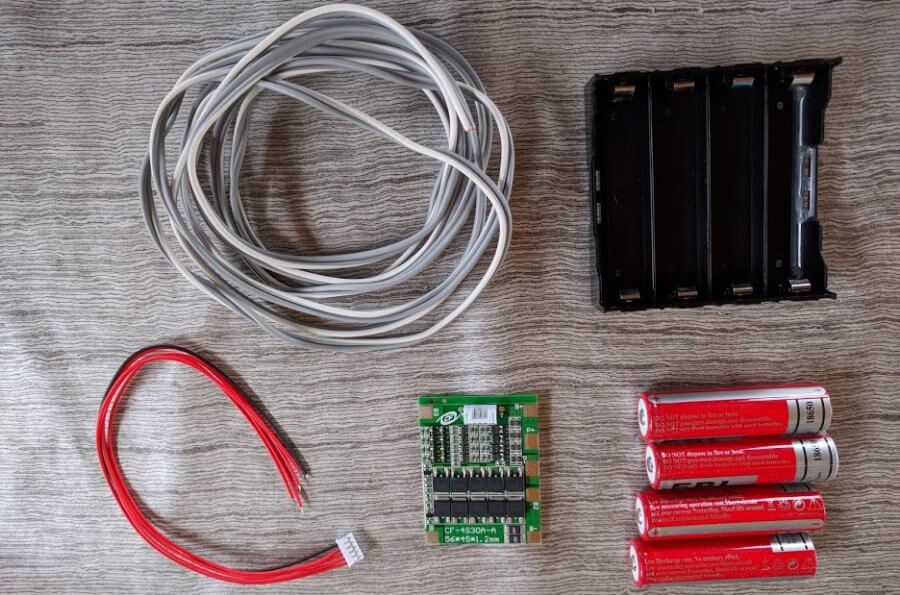

Choix des composants

Voici la liste brute des composants et du matériel utilisé

Composants

- des cellules 18650 (pour en avoir de meilleures pour un prix équivalent, vous pouvez regarder ici)

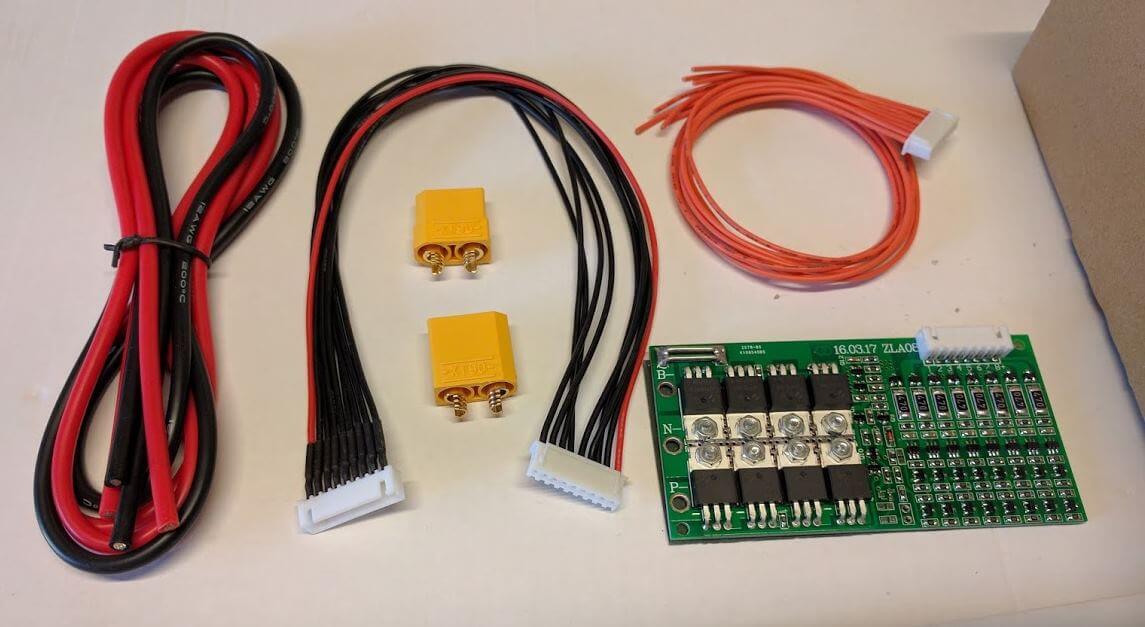

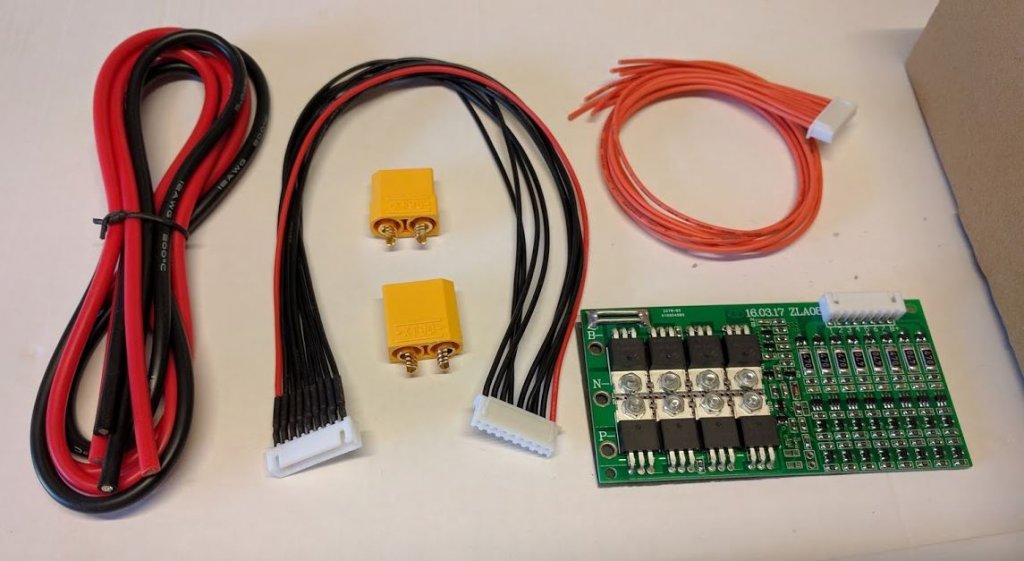

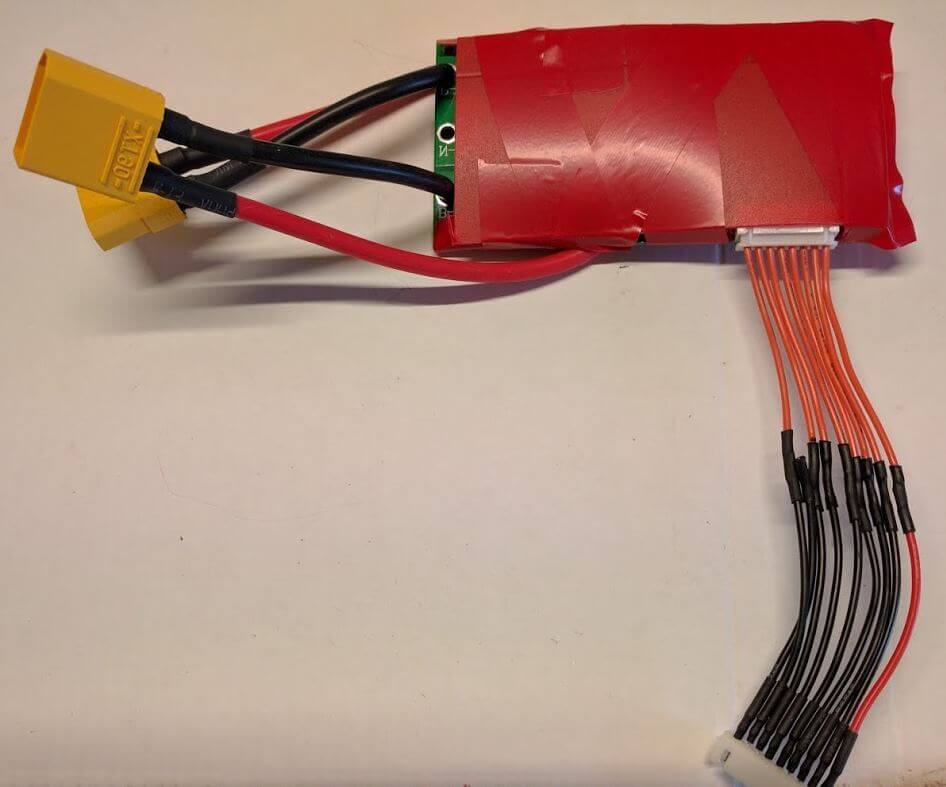

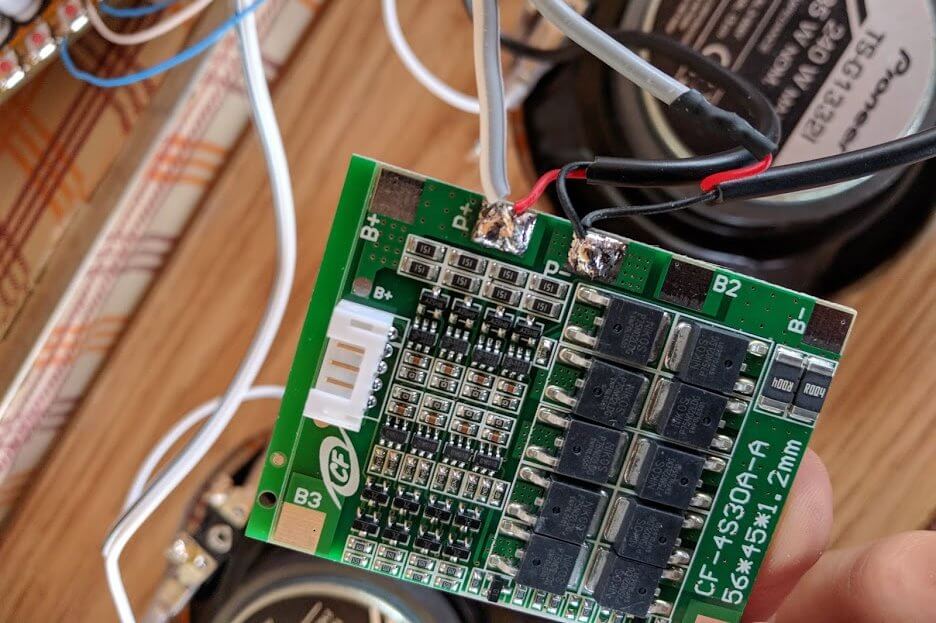

- Un BMS 4S (Amazon, Ebay)

- Un support pour 4 cellules 18650 : attention d’en prendre un non câblé ou alors avec déjà les 4 cellules câblées en série (Amazon, Ebay)

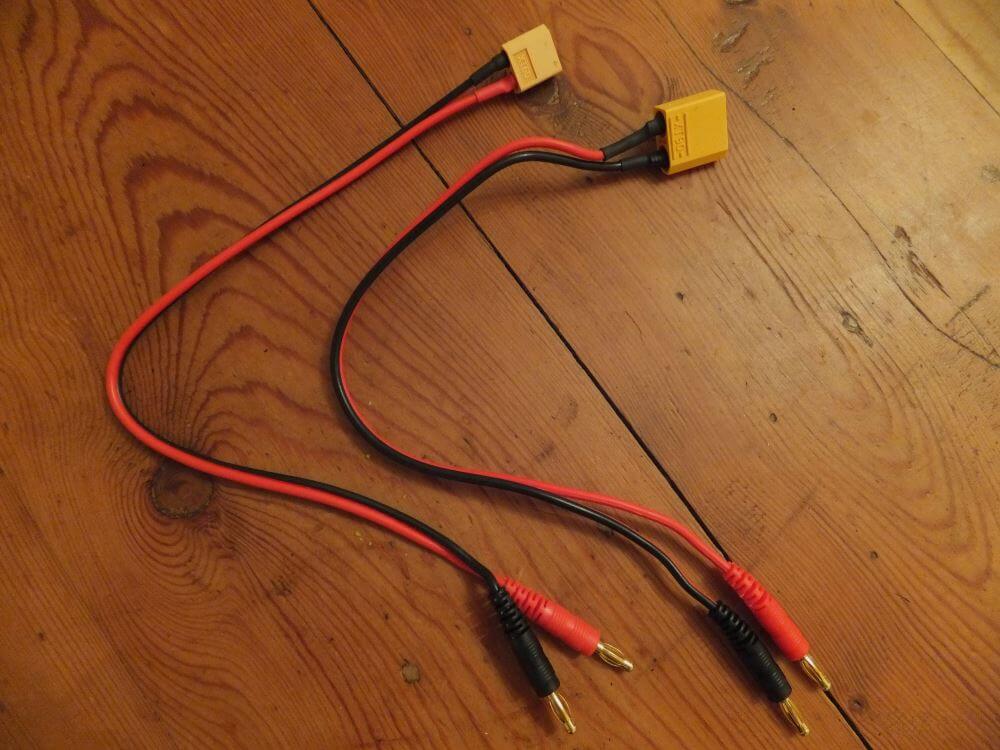

- Une alimentation secteur qui fournit une tension de 16.8V sous un courant de 2A ou supérieur. (Amazon, Ebay)

Consommables

Matériel

Concernant le choix des cellules, j’étais pressé donc j’ai pris celles que je pouvais obtenir le plus vite (et pas forcément les meilleures) ! Vendues avec une capacité de 3000mAh sur le papier, elles ont une capacité réelle qui est plutôt aux alentours des 2500mAh. Quoi qu’il en soit c’est suffisant pour mon usage, l’enceinte tourne plusieurs heures par jour et je la recharge moins d’une fois par semaine ! Si vous voulez de la qualité, prenez des cellules de chez Panasonic, LG, Samsung ou Sanyo, c’est ce qui se fait de mieux (mais évidemment c’est plus cher !). Si vous n’êtes pas trop pressés, vous pouvez commander des cellules Samsung ici à bon prix :)

Pour ce qui est du chargeur secteur, si vous avez acheté celui que je mentionne dans le premier article sur la valise-enceinte c’est bon, vous pouvez le réutiliser là :) L’important c’est la tension qui doit être de 16,8V.

Réalisation du pack de batterie

Etape 1 : Mise en série des cellules

Si comme moi, votre support n’est pas pré-câblé pour mettre les cellules en série, il va falloir s’en charger. Pour ce faire, il va falloir déterminer dans quel sens vous allez disposer vos cellules (tête-bêche ? toutes dans le même sens ?). Pour ma part, j’a choisi de respecter les inscriptions « + » et « – » du support, ce qui va m’amener à câbler les cellules comme ceci.

En matière de réalisation, on n’est pas dans quelque chose de très technique. Il suffit de déposer un peu de soudure sur chaque borne du support, d’étamer nos câbles découpés à la bonne longueur, et ensuite on relie tout ça. Evidemment, je vous conseille de travailler sur le support vide pour éviter tout incident.

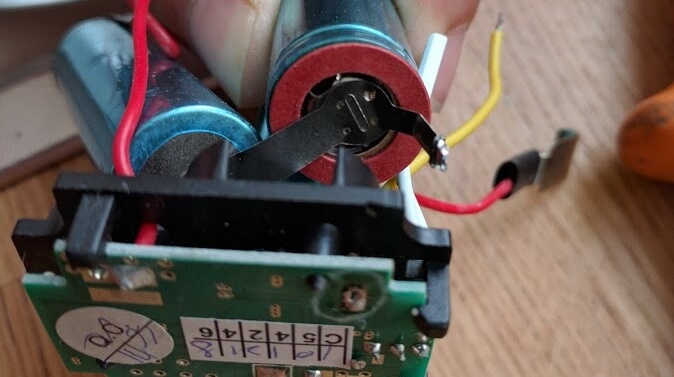

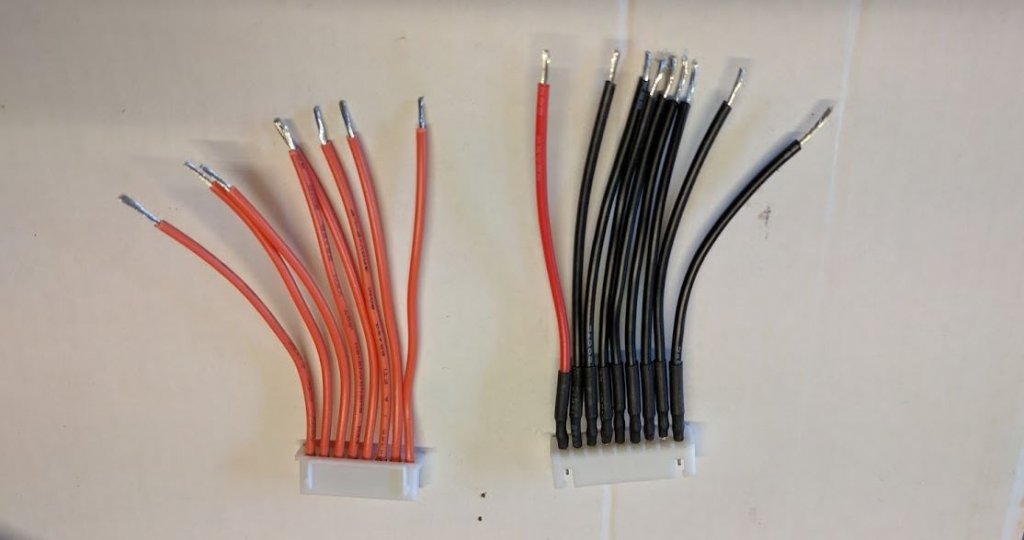

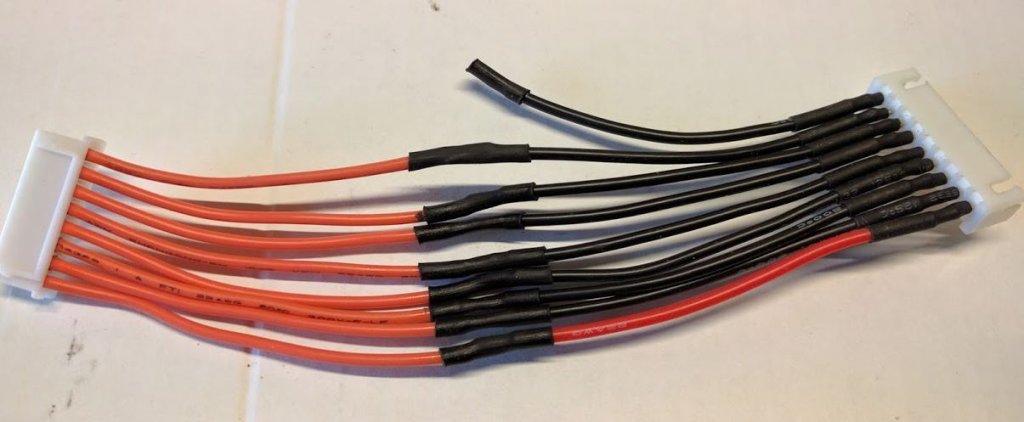

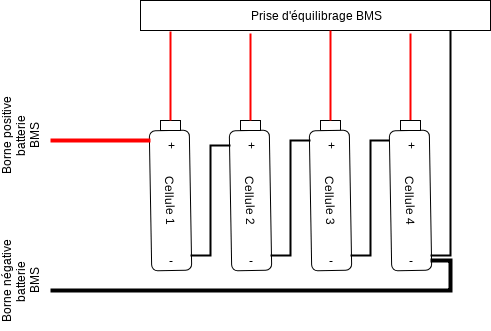

Etape 2 : Câblage de la prise d’équilibrage

Notre BMS est livré avec une nappe de fils qu’il va falloir également souder sur notre support de batterie. Cette nappe de fils se termine par une prise blanche appelée « prise d’équilibrage ». C’est via cette nappe de fils que le BMS va pouvoir mesurer la tension aux bornes de chaque cellule pour faire en sorte de charger au même niveau chaque cellule et surtout empêcher qu’elles ne se détériorent en bloquant les charges trop élevées ou décharges trop profondes.

Pour la souder sur le support correctement, il va falloir bien repérer l’ordre des fils sur la prise. Le 1er fil va sur le pôle + de la première cellule, le 2ème fil sur le pôle + de la deuxième cellule, etc etc… Le cinquième et dernier fil va quant à lui sur le pôle – de la quatrième et dernière cellule. Revérifiez bien l’ordre de vos fils.

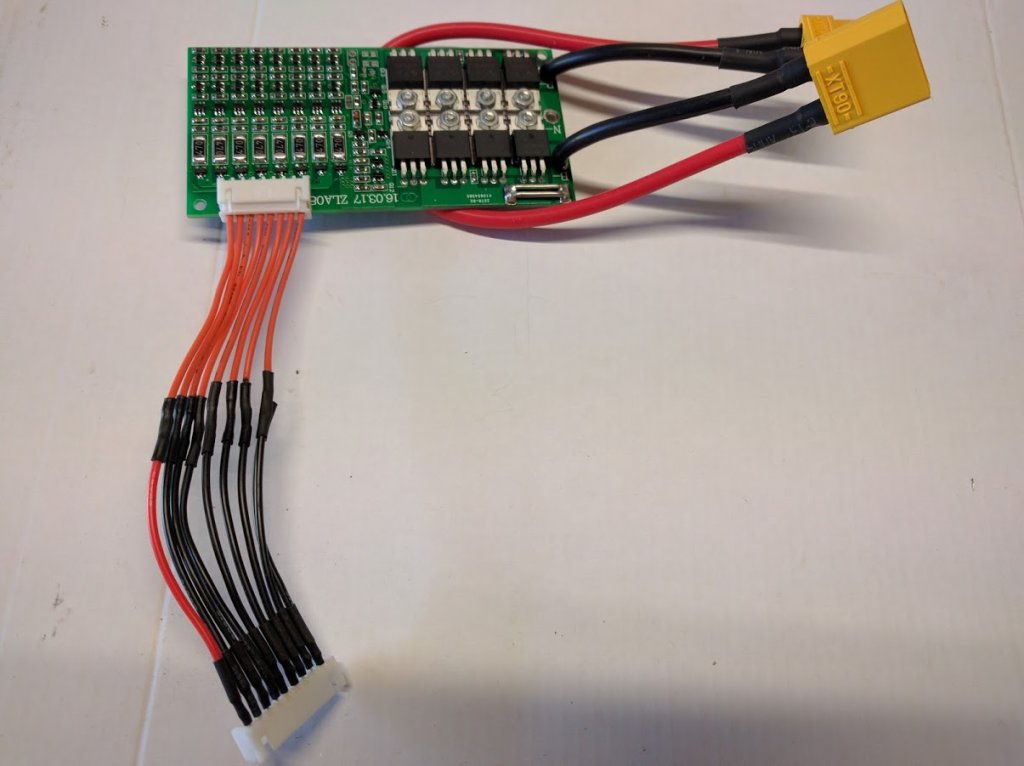

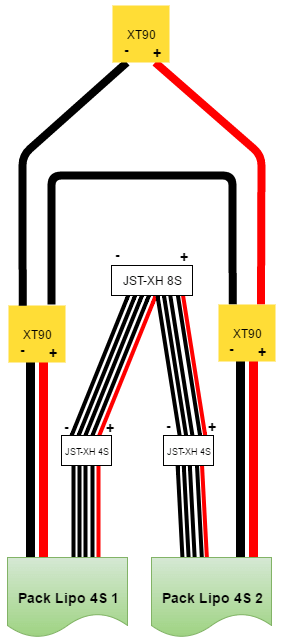

Etape 3 : Liaison du pôle positif et du négatif de la batterie au BMS

La batterie en elle même est quasi prête, on va maintenant la relier au BMS. Pour ça il faut simplement connecter la borne + de la première cellule à la borne « B+ » du BMS. On connecte ensuite la borne – de la quatrième cellule à la borne B- du BMS. La batterie et son BMS sont désormais prêts à être intégrés dans le reste du circuit de la valise !

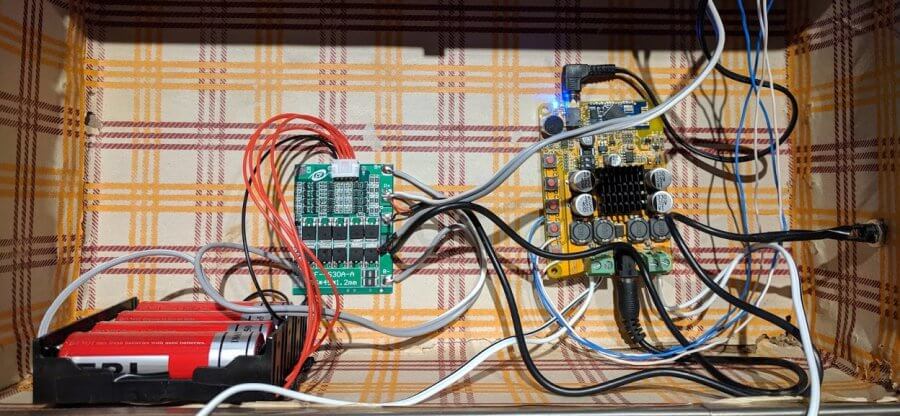

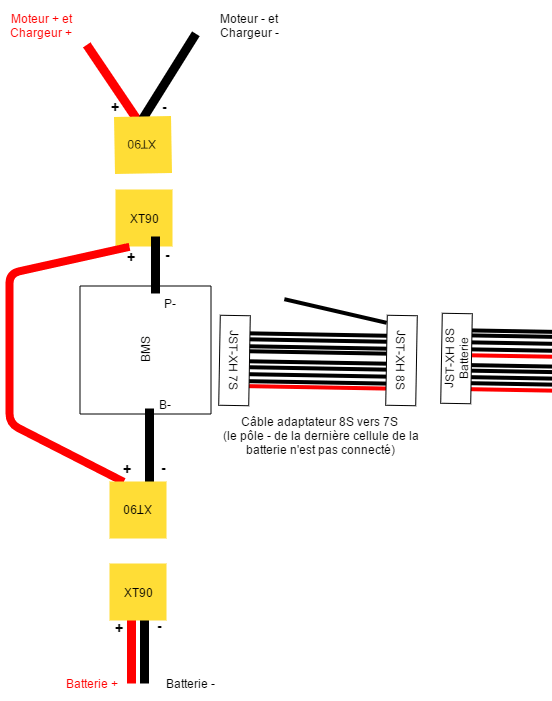

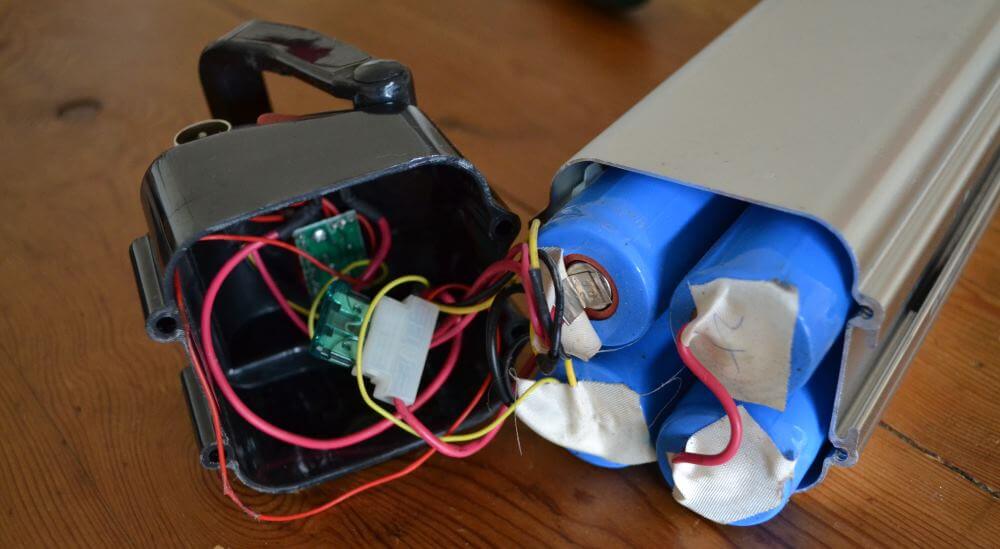

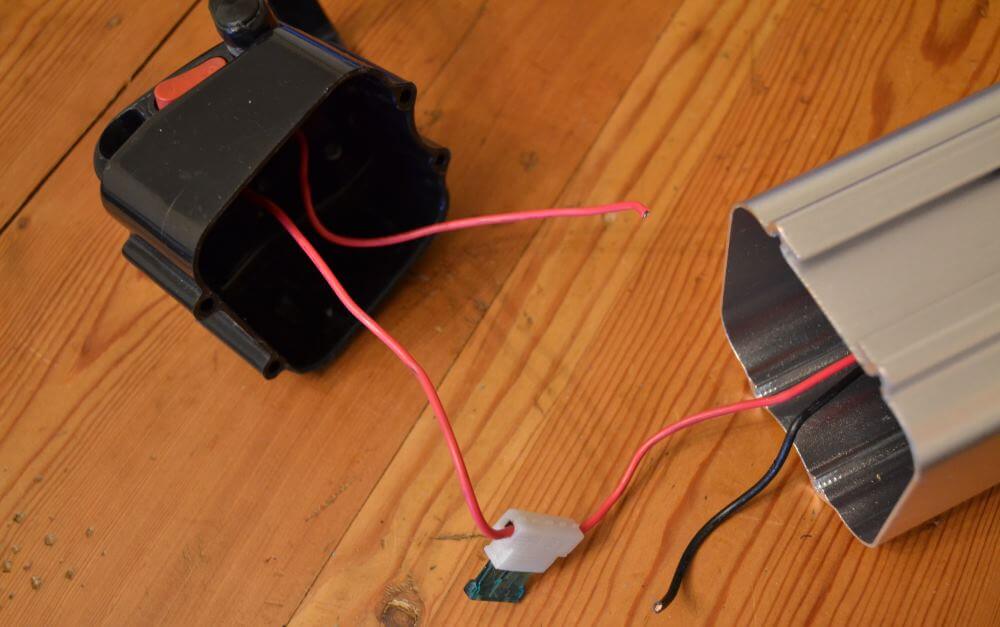

Intégration de la batterie et de son BMS dans la valise

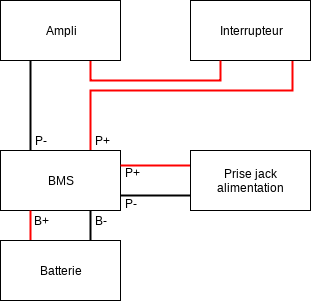

Ne reposez pas tout de suite le fer à souder, nous sommes quasiment arrivés au bout du chantier ! Les ultimes étapes vont consister à relier l’arrivée de l’alimentation de la valise au BMS d’un côté, et à notre circuit d’amplification de l’autre. Attention à bien conserver l’usage de l’interrupteur : celui-ci doit bloquer la mise sous tension du circuit d’amplification mais pas le rechargement de la batterie.

Plutôt que de me lancer dans de trop longues explications, voici un schéma de ce que cela donne :

Là vous devez commencer à gérer les soudures de câbles ! Une fois cette étape réalisée., il va falloir tout installer dans la valise.

Pour fixer le BMS, j’ai procédé à l’aide de ruban adhésif double face (la colle chaude doit aussi bien marcher). Pour le support de batterie, après plusieurs essais infructueux (colle chaude, ruban adhésif double face), j’ai fini par le fixer au fond de la valise en utilisant un serre câble en plastique. C’est dommage car cela se voit un peu de l’extérieur, mais au moins je suis sûr que la batterie ne bougera pas !

Concours, enfin

Visiblement, c’est la mode pour les blogueurs d’offrir des cadeaux à leurs lecteurs. La plupart font gagner des produits offerts par leurs sponsors, mais j’ai décidé de vous offrir quelque chose d’original : ma valise enceinte dont j’ai partagé la réalisation avec vous ! Ce modèle est unique et c’est un bel objet qui pourra vous accompagner dans quelques soirées cet été !

Pour la gagner, rien de plus simple : j’effectuerai un tirage au sort parmi toutes les personnes qui suivent l’atelier du geek sur les différents canaux que j’utilise :

- la mailing liste qui permet de recevoir les articles directement dans votre boîte mail

- la page Facebook où je relais les articles et quelques petites victoires qui ne font pas forcément l’objet d’articles

Chaque personne peut donc avoir 2 chances de gagner l’enceinte !

Le gagnant sera annoncé sur la page Facebook du site. Fin du concours le 15 août 2018 !

Feedback et améliorations possibles

Après quelques mois passés avec l’enceinte, je peux vous dire que je suis plus que content du résultat même si je vois déjà quelques améliorations intéressantes à apporter !

En termes d’autonomie et de style la performance est géniale ! En termes de puissance, cette enceinte est bien supérieure à ce que j’ai l’habitude de voir en matière d’enceinte portable, même probablement un peu trop puissante par rapport à la taille de la valise ce qui engendre des vibrations peu agréables… Si c’était à refaire, je partirais donc sur un ampli un peu plus modeste et probablement des haut-parleurs de taille plus raisonnable. En plus d’avoir quelque chose de plus équilibré, cela permettrait également de gagner certainement en poids et en autonomie ! Idéalement il faudrait effectuer des calculs pour choisir un haut-parleur adapté au volume de la valise, chose pour laquelle je n’ai aucune connaissance théorique mais pour laquelle on trouve une tonne de documentation sur Internet !

Conclusion

Encore un bel objet singulier que j’ai pris énormément de plaisir à réaliser ! Donner une nouvelle vie à de vieux objets en les détourant de leur usage premier me motive terriblement ! Et vous, avez-vous des idées d’objets à détourner ? Je cherche des idées pour occuper mon été :)